(Журнал «Нефтегазопромысловый инжиниринг» №2/2007)

Контроль дефектов производственных труб, в частности в теплообменниках или котлах, используя широко известные методы, в общем случае, требует тщательной очистки их труб.Это в свою очередь приводит к дополнительным затратам времени и, соответственно, увеличению стоимости обследования. В настоящей работе представлен инструмент для быстрого скринингового контроля состояния труб, основанный на технологии направленных ультразвуковых волн, которая сводит к минимуму необходимость очистки труб. Специально разработанный ультразвуковой преобразователь, возбуждающий направленные волны, вставляется в трубу и размещается в одном из концов трубы около прибора. Ультразвуковые направленные волны распространяются вдоль трубы и отражаются от характерных участков труб, например, дефектов. Эти эхосигналы затем детектируются таким же ультразвуковым преобразователем и обрабатываются для отображения характеристики типа А-скана для данной трубы, по которой могут быть идентифицированы дефекты. Главным достоинством этого подхода является быстрый отсев бездефектных труб и, в случае необходимости, сосредоточение контроля только на дефектных трубах с использованием метода, позволяющего более точно определять размеры дефектов. В настоящей работе обсуждаются достоинства и ограничения этой технологии, а также приводятся примеры результатов обследований.

Контроль дефектов производственных труб, в частности в теплообменниках или котлах, используя широко известные методы, в общем случае, требует тщательной очистки их труб.Это в свою очередь приводит к дополнительным затратам времени и, соответственно, увеличению стоимости обследования. В настоящей работе представлен инструмент для быстрого скринингового контроля состояния труб, основанный на технологии направленных ультразвуковых волн, которая сводит к минимуму необходимость очистки труб. Специально разработанный ультразвуковой преобразователь, возбуждающий направленные волны, вставляется в трубу и размещается в одном из концов трубы около прибора. Ультразвуковые направленные волны распространяются вдоль трубы и отражаются от характерных участков труб, например, дефектов. Эти эхосигналы затем детектируются таким же ультразвуковым преобразователем и обрабатываются для отображения характеристики типа А-скана для данной трубы, по которой могут быть идентифицированы дефекты. Главным достоинством этого подхода является быстрый отсев бездефектных труб и, в случае необходимости, сосредоточение контроля только на дефектных трубах с использованием метода, позволяющего более точно определять размеры дефектов. В настоящей работе обсуждаются достоинства и ограничения этой технологии, а также приводятся примеры результатов обследований.

Популярные и широко распространенные методы контроля состояния труб реализуются в ультразвуковых, магнитоиндукционных, а также вихретоковых системах.

Каждый из этих методов имеет свои достоинства и ограничения. В большинстве случае это связано с различными условиями контроля в нефтехимической промышленности (широкий спектр материалов труб, как ферромагнитных, так и неферромагнитных). Кроме того, различны и условия эксплуатации, вызывающие разные механизмы возникновения дефектов. Это – усталость конструкции, вызванная неоднородностью распределения напряжений в материале, и механические дефекты, появляющиеся в результате вибрации при эксплуатации, и химическая коррозия, вызванная средой, либо комбинированное воздействие всех вышеуказанных причин. Эти причины в свою очередь приводят к различным типам дефектов – точечные повреждения и коррозия, равномерное или неравномерное утонение стенок труб, общая коррозия. Осевое или кольцевое растрескивание являются наиболее часто встречающимися. Загрязнение или засорение - также существенная проблема. Вид загрязнения зависит от условий эксплуатации и используемых веществ (как среда, так и материал труб). Отложения могут уменьшить теплопередачу через стенки труб, а также снизить или даже блокировать поток технологической среды.

Все технологии контроля, перечисленные выше, требуют полной очистки трубы до начала ее контроля. Эти технологии также требуют перемещения измерительной головки по всей длине трубы, либо путем проталкивания и соответствующего извлечения вручную, или с помощью приводной системы. Поэтому трубы, имеющие препятствия, не могут быть обследованы.

Все технологии контроля, перечисленные выше, требуют полной очистки трубы до начала ее контроля. Эти технологии также требуют перемещения измерительной головки по всей длине трубы, либо путем проталкивания и соответствующего извлечения вручную, или с помощью приводной системы. Поэтому трубы, имеющие препятствия, не могут быть обследованы.

В то же время, прибор, реализующий технологию направленных ультразвуковых волн (guided wave – GW), необходимо только вставить в трубу примерно на один метр и оставить в одном положении на все время испытаний. При этом не требуется устройств проталкивания-извлечения, и для проведения успешных испытаний труба может иметь внутреннюю окалину, отложения или даже вмятины.

Основная идея состоит в использовании инструмента GW для быстрой отбраковки определенного количества труб перед тем, как должна быть выполнена полная их очистка, которая требуется для всех других методов контроля состояния труб. В определенных задачах даже нет необходимости перемещать пучок труб с их рабочего места. Это помогает значительно сократить затраты, благодаря снижению общего времени очистки и простоя. Прибор, основанный на технологии GW, следует использовать для сосредоточения ресурсов в четко определенных зонах контроля, путем оценки, – очищать ли определенные трубы для проведения дальнейшего контроля с использованием устройств точного измерения потери толщины стенки или нет – что может быть справедливо для большинства обследуемых труб.

Эта отбраковка может выполняться в большинстве практических задач, так как прибор, основанный на технологии GW, может использоваться для труб из любого материала, и, как это подчеркнуто в примерах данной статьи, результаты незначительно зависят от геометрии труб. В некоторых случаях технология GW даже может стать единственно доступным методом испытаний, когда геометрия труб не допускает применения традиционных методов (например, для витых труб).

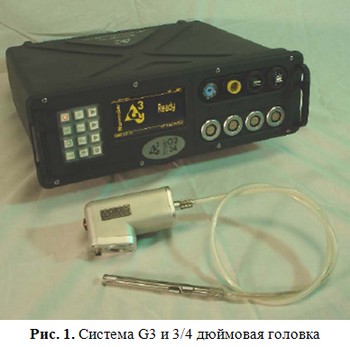

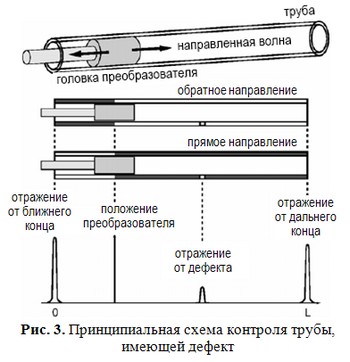

Головка преобразователя T-SCAN компании Guided Ultrasonics Ltd. совместима с системой Wavemaker G3 и, следовательно, отличается более высоким уровнем удобства от более ранней версии системы Wavemaker SE16. Система G3 включает в себя 3/4 дюймовую головку, показанную на рис. 1. При выполнении контроля головка помещается в трубу примерно на один метр или менее в зависимости от конкретного объекта контроля (см. рис. 2). Преобразователи, которые могут свободно передвигаться в радиальном направлении относительно оси измерительной головки и трубы, пневматически прижаты к внутренней поверхности стенки трубы. При этом нет необходимости использовать акустическую смазку для передачи ультразвука в трубу. Когда преобразователи возбуждены, направленная волна распространяется одновременно в обоих направлениях вдоль трубы, как показано на рис. 3. Затем происходит отражение направленной волны из-за любых изменений площади поперечного сечения. Амплитуда отраженного сигнала зависит от величины этих изменений площади поперечного сечения. Эти отраженные сигналы регистрируются матрицей преобразователей и обрабатывается соответствующим образом для выдачи изображения трубы типа А-скана, на которое наносится амплитуда отраженных сигналов как функция расстояния относительно положения измерительной головки. Направленная волна отражается от обоих концов трубы. Эти отраженные сигналы служат как калибровочная опорная точка, так как они соответствуют 100% отражению. Если имеется дефект, то сигнал появляется в определенном положении с амплитудой, соответствующей изменению площади поперечного сечения.

Головка преобразователя T-SCAN компании Guided Ultrasonics Ltd. совместима с системой Wavemaker G3 и, следовательно, отличается более высоким уровнем удобства от более ранней версии системы Wavemaker SE16. Система G3 включает в себя 3/4 дюймовую головку, показанную на рис. 1. При выполнении контроля головка помещается в трубу примерно на один метр или менее в зависимости от конкретного объекта контроля (см. рис. 2). Преобразователи, которые могут свободно передвигаться в радиальном направлении относительно оси измерительной головки и трубы, пневматически прижаты к внутренней поверхности стенки трубы. При этом нет необходимости использовать акустическую смазку для передачи ультразвука в трубу. Когда преобразователи возбуждены, направленная волна распространяется одновременно в обоих направлениях вдоль трубы, как показано на рис. 3. Затем происходит отражение направленной волны из-за любых изменений площади поперечного сечения. Амплитуда отраженного сигнала зависит от величины этих изменений площади поперечного сечения. Эти отраженные сигналы регистрируются матрицей преобразователей и обрабатывается соответствующим образом для выдачи изображения трубы типа А-скана, на которое наносится амплитуда отраженных сигналов как функция расстояния относительно положения измерительной головки. Направленная волна отражается от обоих концов трубы. Эти отраженные сигналы служат как калибровочная опорная точка, так как они соответствуют 100% отражению. Если имеется дефект, то сигнал появляется в определенном положении с амплитудой, соответствующей изменению площади поперечного сечения.

Необходимо также отметить, система GW не требует калибровки, используя специально выполненные дефекты. Все другие технологии контроля труб зависят от калибровки системы перед проведением испытаний.

Управление работой системы скринингового контроля, реализующей технологию направленных ультразвуковых волн, осуществляется с помощью ноутбука и программы TubePro (см. рис. 4). Программа базируется на программном обеспечении Wavemaker WavePro. Программа описания труб введена в TubePro для облегчения использования и составления отчетов. После того, как схема теплообменника определена, испытание может быть инициировано путем выбора интересующей трубы. Результаты контроля представлены с левой стороны, а трубы могут быть выделены цветом и классифицированы в соответствии с порогами, выбранными пользователем. Например, все трубы с изменением площади поперечного сечения более 30% могут быть классифицированы как поврежденные трубы для дополнительного обследования и выделены красным цветом.

Трубы теплообменника

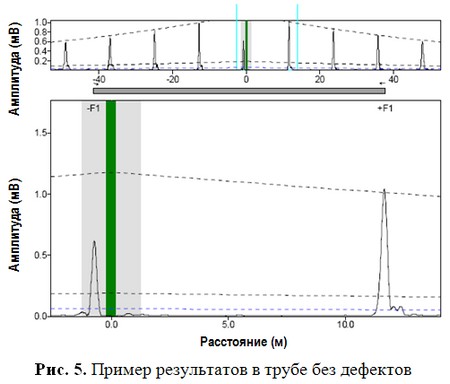

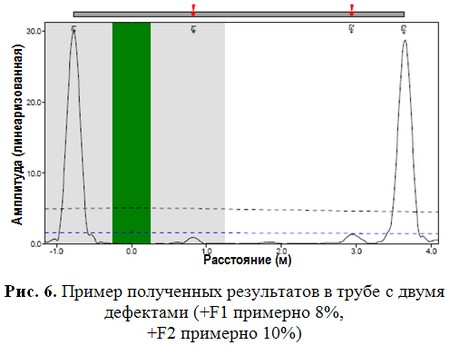

Направленные волны максимально точно и надежно идентифицируют трубы без дефектов. Это может быть видно на результате контроля чистой трубы – два отражения от дальнего и ближнего концов трубы. Для сравнения на рис. 5 приведен результат, полученный на трубе нового теплообменника с одним искусственным дефектом 7% и вторым – примерно 10% от площади поперечного сечения трубы.

Направленные волны максимально точно и надежно идентифицируют трубы без дефектов. Это может быть видно на результате контроля чистой трубы – два отражения от дальнего и ближнего концов трубы. Для сравнения на рис. 5 приведен результат, полученный на трубе нового теплообменника с одним искусственным дефектом 7% и вторым – примерно 10% от площади поперечного сечения трубы.

Заметим, что здесь имеется мертвая зона (зона нечувствительности) и ближняя зона, размер которой зависит от частоты при испытании. Обычно мертвая зона составляет около 250 мм. В мертвой зоне данные не могут быть получены, а в ближней зоне амплитуда отраженных сигналов подвержена изменению.

U-образное колено

Некоторые теплообменники имеют трубы, установленные в U-образную оболочку. Направленные волны распространяются через колена, и, если труба находится в хорошем состоянии, то оба участка U-образной трубы, включая колено, могут быть проконтролированы за одно испытание. Это потенциально наполовину сокращает затраты на испытания. Так как U-образное колено отражает изменение геометрии, то направленные волны частично отражаются от начала и конца колена. Амплитуда этих отраженных сигналов зависит от радиуса колена. Как правило, чем уже колено, тем больше отражение. Это справедливо для труб, находящихся ближе к оси симметрии в центре пучка труб. Однако амплитуда этих отраженных сигналов быстро уменьшается с увеличением радиуса колена. Отражения от узких колен могут потенциально маскировать дефекты в самом колене, однако, сигналы преобразованной волны и свойства этих отраженных сигналов помогают идентифицировать дефекты в этой зоне.

Перегородки

До сих пор рассматривались только трубы, однако теплообменник как система содержит также определенное количество опорных пластин (см. рис. 7). Эти перегородки обычно расположены в шахматном порядке и регулируют поток среды во внетрубной (межтрубной) зоне теплообменника.

Если перегородки отсутствуют и не имеют контакта с трубой, то они не влияют на направленную волну. Однако если они имеют контакт со стенкой трубы, то в этом месте имеется отражение. Плотность контакта между стенкой трубы и перегородкой определяет величину этого отражения – чем плотнее контакт, тем больше величина отражения. Как правило, должен быть определенный зазор между пластиной и трубой для обеспечения возможности сборки теплообменника. Однако, теплоноситель, как и продукты коррозии, могут попасть в это пространство, или труба может быть расширена с помощью специального инструмента для исключения вибрации при эксплуатации. В некоторых случаях, перегородки могут быть так плотно установлены, что вызовут почти полное отражение направленной волны. В других случаях, отраженные сигналы могут быть низкими, но они будут маскировать дефекты из-за коррозии, вызванной трением, которые являются причиной утонения стенки из-за вибрации трубы относительно перегородки.

Специальные системы труб

Одно из главных применений этой технологии включает в себя отбраковку труб со специальной геометрией. Успешно выполнена отбраковка цельных оребренных труб, где канавки, перпендикулярные к оси трубы, были прорезаны в стенке трубы. Более того, численное моделирование для расчета дисперсионных кривых распространения направленных волн в этой системе с определенными направленными волнами является методом прямых вычислений. На рис. 8 показана фотография и пример результатов, полученных для цельного оребренного пучка труб. Более низкие, равномерно распределенные сигналы отражения происходят от зон, где расположены перегородки, однако, причина отражения – не перегородки, а фактически эти зоны, не имеющие канавок. Направленные волны будут отражаться от любых изменений геометрии основной трубы. В результатах на рис. 8, предполагается, что дефекты с изменением 15% или более от площади поперечного сечения могут быть уверено определены. Меньшие дефекты можно детектировать с помощью расширенных технологий интерпретации данных. Заметим, что контроль выполнялся без предварительной очистки труб.

Похожий, но, тем не менее, другой класс труб представлен такими системами труб, где характерные признаки имеют геликоидальную симметрию. Оребренные пластинами трубы, которые наиболее широко используются в системах воздушного охлаждения, имеют различный вид и форму. Некоторые, наиболее часто встречающиеся трубы этого типа имеют спиралевидную канавку, проходящую по наружной поверхности трубы, с тонкими вставленными алюминиевыми ребрами или пластинами. Обычно при этом используют магнитоиндукционный метод, так как он не чувствителен к алюминиевым ребрам, обеспечивает более высокую скорость контроля и чувствительность к питтинговой коррозии. Однако эта технология является объемным методом, и она не позволяет измерять точно потери толщины стенки. Кроме того, она не позволяет измерять дефекты вблизи коллекторных коробок, где часто имеет место утонение трубы. Система GW также не может измерять точно потери толщины стенки, но она потенциально позволяет "захватывать" дефекты вблизи коллекторов (сборников), не требует проталкивающих устройств и тщательной очистки труб.

Другое применение, для которого в настоящее время нет иных методов контроля, и которое привлекает повышенное внимание – это витые трубы. Витые трубы имеют эллиптическую форму поперечного сечения и геликоидальную симметрию относительно главной оси трубы. Например, проталкиваемый вращающийся ультразвуковой инструмент позволяет выполнять контроль только при падении волны нормально к стенке трубы и только в четырех точках. Система GW при этом позволяет контролировать 100% объема трубы. Главная проблема, связанная с этими применениями, где труба имеет геликоидальную геометрию, – это расчет мод и коэффициентов их распространения для направленных волн, так как они значительно отличаются от этих коэффициентов в гладких трубах. Эта работа планируется на ближайшее будущее.

Другое применение, для которого в настоящее время нет иных методов контроля, и которое привлекает повышенное внимание – это витые трубы. Витые трубы имеют эллиптическую форму поперечного сечения и геликоидальную симметрию относительно главной оси трубы. Например, проталкиваемый вращающийся ультразвуковой инструмент позволяет выполнять контроль только при падении волны нормально к стенке трубы и только в четырех точках. Система GW при этом позволяет контролировать 100% объема трубы. Главная проблема, связанная с этими применениями, где труба имеет геликоидальную геометрию, – это расчет мод и коэффициентов их распространения для направленных волн, так как они значительно отличаются от этих коэффициентов в гладких трубах. Эта работа планируется на ближайшее будущее.

Наиболее важное достоинство системы Wavemaker G3 заключается в том, что требуется только минимальная очистка труб и, таким образом, сокращаются затраты, благодаря снижению общего времени очистки и простоя. Область применения этой технологии контроля достаточно широка, так как она может использоваться для труб из различных материалов, и малочувствительна к геометрии труб. Отбраковка может выполняться через изгибы, а также эта технология применима к оребренным и витым трубным сборкам.