(Журнал «Приборостроение и средства автоматизации» №9/2005)

Коверженко Г.Г., Хохлов А.В.

Сектор диагностики электроэнергетического оборудования компании ОАО «ПЕРГАМ-Инжиниринг»

По различным оценкам на данный момент более 50% основного оборудования энергетической отрасли уже давно выработало свой ресурсНередка ситуация, когда силовой трансформатор работает на промышленном предприятии 40 лет, а гарантийный срок службы агрегата – 25 лет. Этот элемент системы электроснабжения предприятия становится слабым звеном, которое может порваться в любой момент. Повышение надежности особо важного, критичного оборудования достигалось и продолжает в большинстве случаев достигаться с помощью частых планово-предупредительных ремонтов (система ППР).

По различным оценкам на данный момент более 50% основного оборудования энергетической отрасли уже давно выработало свой ресурсНередка ситуация, когда силовой трансформатор работает на промышленном предприятии 40 лет, а гарантийный срок службы агрегата – 25 лет. Этот элемент системы электроснабжения предприятия становится слабым звеном, которое может порваться в любой момент. Повышение надежности особо важного, критичного оборудования достигалось и продолжает в большинстве случаев достигаться с помощью частых планово-предупредительных ремонтов (система ППР).

Во-первых, значительному повышению затрат на обслуживание оборудования, включающих стоимость работ по выведению, разборке/сборке агрегатов и т.п. Разобрать исправный агрегат – дело дорогое и ничего не дающее в смысле обеспечения надежности работы.

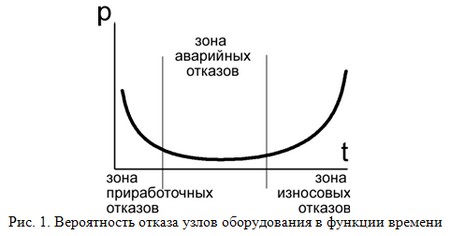

Во вторых, замена узлов на новые, как правило, не требуется, так как старые не успевают выработать свой ресурс (этого нельзя допускать из-за повышения доли износовых отказов, рис.1). Более того, новые узлы имеют большую вероятность так называемых приработочных отказов, что не повышает надежность системы. Поэтому замена работающего узла на новый в таких случаях не обоснована.

В третьих, в условиях построения рыночной экономики и непрестанного увеличения конкуренции останов линии производства приносит убытки как правило гораздо большие, чем затраты на обозначенные выше мероприятия.

При этом возникает вполне законный вопрос: каким образом можно решить эту проблему, используя опыт и технологии современности? В мире все большее распространение получает Техническое Обслуживание по Фактическому Состоянию (ТОФС). Для организации такого обслуживания необходимы средства, позволяющие оценить состояние объекта на данный момент, проследить изменение состояния за последнее время и спрогнозировать его на ближайшее будущее. Нагрузки, которые испытывает агрегат, частота перегрузок, окружающая среда, в которой он установлен – это гораздо более важные факторы, чем время.

Соответственно переход на обслуживание по фактическому состоянию потребует использования новых диагностических параметров, методик их замера и последующего анализа, а также новых методик замеров и обработки уже известных и широко используемых параметров. Для всех контролируемых параметров определяются так называемые "тревожные" и "аварийные" уровни сигнала. Сравнение фактического значения сигнала с установленным пороговыми значениями дает количественную оценку состояния. Упрощенно обслуживание оборудования сводится к проведению ремонтов при достижении или превышении параметрами пороговых значений.

Таким образом, в первом случае мы пытаемся, используя сложные и дорогие диагностические методы, сначала определить теоретически, а затем выявить с помощью приборов различные дефекты (часто по косвенным параметрам), определить стадию их развития и предсказать прогрессирование во времени. Итогом такой работы должно быть примерно следующее: в агрегате А в узле В имеет место явление С, которое при таком-то режиме эксплуатации приведет к выходу из строя через N1 недель, а при таком-то режиме – через N2 недель. Причиной является D. Говоря об ОФС часто подразумевают упредительное обслу-живание. Но представляете ли вы себе, каким сложным и дорогим должно быть диагностическое оборудование и насколько наукоемкими диагностические методы, чтобы дать заключение по описанной выше схеме? В промышленности решаются практические задачи, а основным критерием отбора является экономический фактор, поэтому пока здесь нужен иной подход.

Таким образом, в первом случае мы пытаемся, используя сложные и дорогие диагностические методы, сначала определить теоретически, а затем выявить с помощью приборов различные дефекты (часто по косвенным параметрам), определить стадию их развития и предсказать прогрессирование во времени. Итогом такой работы должно быть примерно следующее: в агрегате А в узле В имеет место явление С, которое при таком-то режиме эксплуатации приведет к выходу из строя через N1 недель, а при таком-то режиме – через N2 недель. Причиной является D. Говоря об ОФС часто подразумевают упредительное обслу-живание. Но представляете ли вы себе, каким сложным и дорогим должно быть диагностическое оборудование и насколько наукоемкими диагностические методы, чтобы дать заключение по описанной выше схеме? В промышленности решаются практические задачи, а основным критерием отбора является экономический фактор, поэтому пока здесь нужен иной подход.

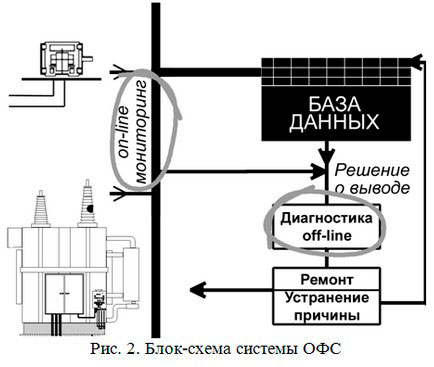

Данная задача с научной точки зрения более конкретна и успешно реализована в системах мониторинга состояния оборудования (рис.2). В идеальном случае система ТОФС должна реализовать взаимодействие мониторинга состояния и технической диагностики. Мониторинг – это контроль фактического состояния оборудования в режиме реального времени и обнаружение отклонений от нормальных значений. Диагностика – это установление и изучение признаков, отклонений, характеризующих зарождение и развитие дефектов в узлах и элементах агрегатов. В большинстве случаев мониторинг основных параметров вкупе с диагностикой состояния позволяет перейти к техническому обслуживанию по необходимости (а не по срокам) и, что самое главное, избежать аварийных ремонтов – а значит сэкономить гораздо большие, чем затраты на обслуживание, средства.

Основной критичный элемент высоковольтного оборудования – его изоляция. Для трансформаторов это, как правило, масло-барьерная конструкция изоляции ОВН-ОНН и ОВН-бак. Срок службы трансформатора определяется степенью старения изоляции. Целлюлоза состоит из глюкозных цепочек со степенью полимеризации около 800. В старении целлюлозы решающую роль играют влага и температура. Бумага может абсорбировать воду до 10% от своей массы, это примерно в 2000 раз больше, чем для масла. Вода непосредственно участвует в процессе разложения (деполимеризация, рис.3).

Разрушение бумаги приводит к уменьшению диэлектрической прочности изоляции и, как следствие, газовыделению (СО, CO2), росту тангенса угла потерь (tg ?). Появляются час-тичные разряды (ЧР), что ведет к разложению трансформаторного масла и газовыделению (H2, C2H2, C2H4, C2H6, CH4). Таким образом, мы имеет 5 критичных параметров, мониторинг которых нам необходим:

Контролируя перечисленные параметры, можно с высокой достоверностью говорить о степени старения и, соответственно, сроке службы изоляции, а значит трансформатора в целом. Параметры первой группы обычно замеряют при хроматографическом анализе масла, параметры второй группы – при электрических испытаниях (tg ?) и при лабораторном анализе предварительно помещенного или отрезанного куска изоляции. Но существуют более современные и надежные способы.

Мониторинг газо- и влагосодержания масла. Прибор HYDRAN M2 канадской компании Syprotec монтируется на отводной патрубок работающего масляного трансформатора и непрерывно контролирует: а)содержание влаги в масле; б) содержание Н2, С2Н2, С2Н4 и СО; в) температуру масла в точке подключения и до 4 дополнительных параметров (по входам со стандартными сигналам 4-20 мА). Значения параметров запоминаются в виде трендов, а графики изменения можно увидеть с помощью ПО Hydran HOST при непосредственном скачивании данных (через RS-232) или при заведении прибора в Ethernet-сеть подстанции.

Контроль газо-влагосодержания масла с интервалом 10 минут позволяет четко проследить тенденцию к ухудшению состояния трансформатора и а) избежать неожиданного аварийного отключения; б) принять меры для сохранения работоспособности трансформатора (перевести часть нагрузки); в) своевременно реагировать и планировать вывод в ремонт с минимальным потерями. В диагностике изоляции и поиске причины выхода из строя поможет хроматографический анализ масла (лаборатории) и спектроскопия диэлектрических характеристик вкупе с определением влагосодержания бумаги (IDA 200).

Контроль газо-влагосодержания масла с интервалом 10 минут позволяет четко проследить тенденцию к ухудшению состояния трансформатора и а) избежать неожиданного аварийного отключения; б) принять меры для сохранения работоспособности трансформатора (перевести часть нагрузки); в) своевременно реагировать и планировать вывод в ремонт с минимальным потерями. В диагностике изоляции и поиске причины выхода из строя поможет хроматографический анализ масла (лаборатории) и спектроскопия диэлектрических характеристик вкупе с определением влагосодержания бумаги (IDA 200).

Контроль за состоянием бумажной изоляции. Спектроскопия диэлектрических параметров – уникальный способ определения старения изоляции трансформаторов и кабелей. Ранее для получения точных результатов измерения диэлектрической прочности изоляции требовалось высокое напряжение до десятков тысяч вольт при использовании традиционных методов измерения (как правило, различные вариации классического моста Шеринга). Одной из причин этого являлось искажение результатов измерений, вызванное влиянием помех промышленной частоты от близлежащих высоковольтных линий в подстанциях. В этом случае, при диагностике требовалось достаточно высокое напряжение для снижения результирующих ошибок.

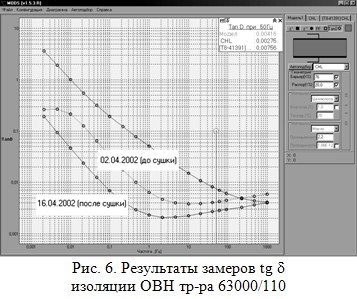

При реализации системы IDA 200 шведская компания Programma Electric (Швеция) выбрала другой подход. IDA 200 измеряет емкость и диэлектрические потери на дискретных частотах от 0,0001 до 1000 Гц. Для исключения влияния частоты сети и ее гармоник используется эффективная фильтрация искажающих эффектов и токов утечки. Измерение емкости и диэлектрических потерь в широком спектре частот (в отличие от измерений на промышленной частоте) позволяет получить большой объем информации о состоянии изоляционного материала. Появляется возможность распознавания отдельных элементов и идентификации процессов старения в изоляционных материалах (рис.6-7).

Программное обеспечение MODS позволяет смоделировать бумажно-масляную систему изоляции трансформатора и определить следующие параметры: влагосодержание бумаги, проводимость масла, создать геометрическую модель обмоток, провести температурную коррекцию и сравнить данные разных замеров, создать и напечатать протокол измерений. Проведение периодических (раз в год-два) измерений позволяет отслеживать стойкие тенденции и гарантирует своевременное выявление ухудшения свойств изоляции. Это позволяет полностью исключить отказ важного оборудования.